浮動卡具概覽:從航天領域走向普通零件生產

浮動卡具最早在加工飛機蒙皮上被廣泛使用。由于蒙皮為曲面結構,并且是薄壁零件,剛性極差,普通的裝夾方法無法滿足要求。在沒有浮動卡具的時候,多采用化學銑的方法,一點一點地將蒙皮材料溶解掉,費時費力,并且存在化學品污染的問題。

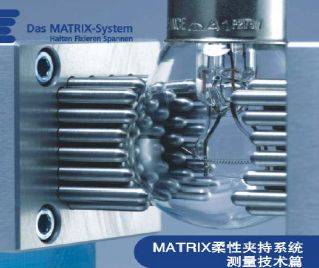

浮動卡具由多個按矩陣排列的支撐桿組成,每一根桿可以單獨運動,通過高度調整,可以將頭部組成一個曲面,與需要被加工的零件相符,各桿頭部為球形,配有萬向的吸盤,通過真空的方法,將零件吸緊,貼緊到頭部的球形表面,從而實現了定位和夾緊功能,而不需要其他的輔助方式進行夾緊,整個被加工表面完全暴露在機床的加工區,沒有阻擋,非常適合于快速加工,如圖1所示。

圖1

圖1

浮動卡具的各桿是單獨調節的,可以適應各種形狀的零件,并且各桿的行程可以做得很大,一般50~800mm均可,可以適應曲面變化較大的零件,也可以適應有多個臺階的表面。各桿按移動形式可以分為以下3種:

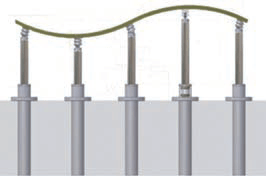

(1)液壓或氣動式。利用三點定位的原理,將零件的主定位點支撐好,再向各輔助桿內通以液壓油或壓縮空氣,將桿緩慢地推起,推向工件底面,當桿頭部與工件接觸并產生一定的力后,將桿鎖緊,如圖2所示,在整個零件加工過程中,持續保持桿的鎖緊狀態,通過各桿的輔助支撐,減少剛性差的零件在加工過程中的振動,平衡切削力,減少零件受力變形和讓刀的情況。

圖2

圖2

(2)電動式。每一根桿的內部由一個伺服電動機和一根滾珠絲杠驅動,可以通過數控程序對每一根桿的高度進行主動的、自動的調節,可在安裝零件之前即將各桿的高度調整到位,將零件放置后,直接夾緊(如圖3)。由于事先已經通過各桿頭部形成了零件的輪廓,將零件放上后,可以通過觀察各支撐點與零件的間隙,來判斷零件外表面形狀誤差,對于蒙皮這樣的薄板,還可以通過浮動卡具進行形狀校正,通過壓砂袋的方法,將蒙皮調整到理想的形狀。但這種形式的浮動卡具的最大缺點是結構復雜、成本高,各桿間的距離會受到電動機等執行機構的影響, 只適用于專機固定化的使用。

圖3

圖3

(3)被動式。各桿沒有自已的動力,但均可以單獨運行,在使用時,通過數控機床編程,利用主軸定位到各桿上方,通過專用的工具,由主軸將各桿拉到設計的高度,再鎖緊,這樣逐根桿地操作,最后將需要的各桿高度調節好,以適應零件形狀。優點是較為緊湊、柔性好、易于維護,適用于移動使用和小批量生產,存在的問題是調整時間較長。

浮動卡具的關鍵部分有兩點,一個是“浮動”,即可以通過各桿的調整,將卡具變換為適應工件的裝夾系統;另一個就是“卡具”。這里所說的“卡”是指需要各桿能夠在任何需要的位置停下來, 并且承受一定的工件自重和加工力量,要有一定的剛性。

圖4

圖4

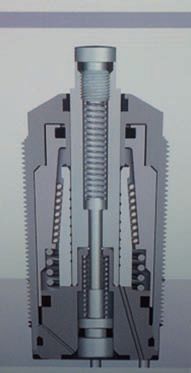

一般用于浮動卡具抱緊的是液壓脹緊機構。圖4所示的MATRIX公司產品,其工作原理如圖5所示,當3號件軸向運動到正確的位置后,通過進油孔對液壓油或液體塑料加壓,即可以件1塑料密封壁變形,作用到件6金屬襯套后,就可以將件3抱緊。

圖5

圖5

由于液壓油或液體塑料的不可壓縮性,只要給進油孔一定的壓力,力量就會均勻分散到整個圓柱面上,產生穩定的抱緊力,確保各桿能夠在加工過程中,始終保持在固定的位置。利用液壓聯通器的原理,對于各桿可以方便地通過控制系統進行控制,可以單獨控制,也可以成批控制。對于自動化要求不高、需要結構緊湊的場合,還可以將加壓機構直接制作在各桿上,利用類似加工刀具液壓刀柄的結構,可以方便地實現定位和支撐功能。對于工件支撐面不平的問題,使用帶球鉸鏈的浮動卡具,仍能確保支撐桿吸住工件,避免工件上下振動的現象發生,如圖6所示。

圖6

圖6

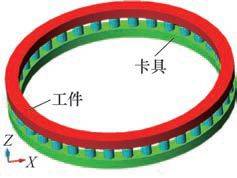

來看一個大直徑、小斷面尺寸環類零件的案例,其中一個端面堆焊了合金材料,需要磨削端面,以往的做法是通過端面墊塞尺的方法,一點一點將零件底面墊實,再進行磨削,經過多次操作,才能將端面磨平,費工費時,并且經常出現平面度或厚度尺寸超差的現象。

圖7

圖7

受MATRIX公司產品(見圖7)的啟發,如圖8所示,經過對浮動卡具的改造,將工件放到多個可以單獨調整的圓柱上,圓柱底部用彈簧支撐,將零件直接放到圓柱端面上,各圓柱可以自動調整高度,適應工件端面形狀,鎖緊各圓柱后,即可磨削,翻轉1~2次,即可以將平面磨平,可以輕松達到平面度0.02mm的要求。

圖8

圖8

浮動卡具的柔性特點逐漸被認同,開始從高端的飛機蒙皮加工走向普通零件的生產,特別是對于單個且剛性不足的零件生產,有著特殊的應用價值,可以極大地節省定位、裝夾時間,提高裝夾精度,減少加工過程中因切削力產生的振動或變形。